Если начать с общих фраз, то можно сказать, что за последние 2-3 года технология CWDM на базе пассивных мультиплексоров/демультиплексоров резко расширила свое присутствие в сетях операторов связи, особенно на metro-уровне. Конечно, это общемировая тенденция, но по внедрению “цветных” сетей Россия, пожалуй, в числе явных лидеров. Причиной этого стало широкое использование FTTB (оптоволокна до дома) и серьезная конкуренция, вынуждающая провайдеров применять самые новые и эффективные решения.

Если начать с общих фраз, то можно сказать, что за последние 2-3 года технология CWDM на базе пассивных мультиплексоров/демультиплексоров резко расширила свое присутствие в сетях операторов связи, особенно на metro-уровне. Конечно, это общемировая тенденция, но по внедрению “цветных” сетей Россия, пожалуй, в числе явных лидеров. Причиной этого стало широкое использование FTTB (оптоволокна до дома) и серьезная конкуренция, вынуждающая провайдеров применять самые новые и эффективные решения.

Не стоит на месте и DWDM. Кроме повсеместного распространения традиционных транспондеров у магистральных операторов, начали применяться недорогие мультиплексоры в сетях «альтернативщиков». Понятно – рынок бурно растет, и все чаще бизнес выходит в соседние города. Расстояния у нас большие, бывает и по 100-200 километров между соседними городами, так что лишнее волокно стоит очень недешево. Да и без усиления на EDFA уже не обойтись.

Если начать с общих фраз, то можно сказать, что за последние 2-3 года технология CWDM на базе пассивных мультиплексоров/демультиплексоров резко расширила свое присутствие в сетях операторов связи, особенно на metro-уровне. Конечно, это общемировая тенденция, но по внедрению “цветных” сетей Россия, пожалуй, в числе явных лидеров. Причиной этого стало широкое использование FTTB (оптоволокна до дома) и серьезная конкуренция, вынуждающая провайдеров применять самые новые и эффективные решения.

Ранее в нескольких прошлых обзорах писал, как работают CWDM и DWDM системы, а также какие топологии на их основе можно получить. Сегодня руки дошли до рассказа о производстве самого оборудования. Совершенно эксклюзивный материал “по следам” посещения производящего микрооптику завода. К сожалению, не в России (есть ли вообще у нас в стране что-то подобное?), а самом настоящем Китае.

В сердце CWDM (в отдельных случаях DWDM) лежат тонкопленочные фильтры –TFF (Thin Film Filter). Выглядят они как небольшая запаянная с двух сторон «колба».

Каждая такая “штучка” представляет собой по своей сути полосовой фильтр, который пропускает определенный диапазон, а остальное отражает. Называется устройство – CWDM device. Его размеры – 5.5 мм в диаметре и 34 мм в длину. Основными материалами для производства CWDM фильтров являются:

1. Стеклянная колба.

2. Коллимат.

3. Тонкопленочный фильтр (TFF).

4. Оптическое волокно.

5. Набор C/G линз (C-lens, GRIN-len).

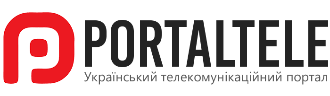

Процесс производства CWDM модулей можно представить в виде небольшой диаграммы:

Особенно интересна крайняя справа часть. Тестирование на самом деле важная часть процесса, и, вероятно, едва ли не треть стоимости.

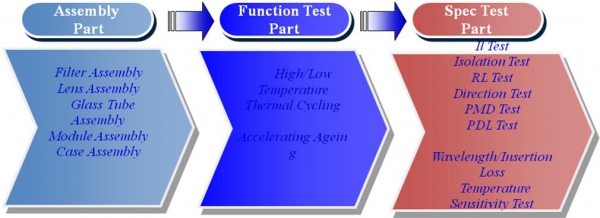

Если говорить о процессе сборки, то диаграмма будет выглядеть так:

А теперь про каждый шаг подробнее.

Итак, сборочная линия. Как и положено маски, халаты, на некоторых этапах перчатки, бахилы… обязательно наличие cleaning room.

С очисткой одежды, как в статье про производство оптических SFP/XFP и других модулей.

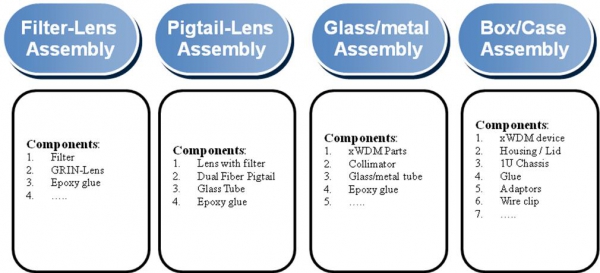

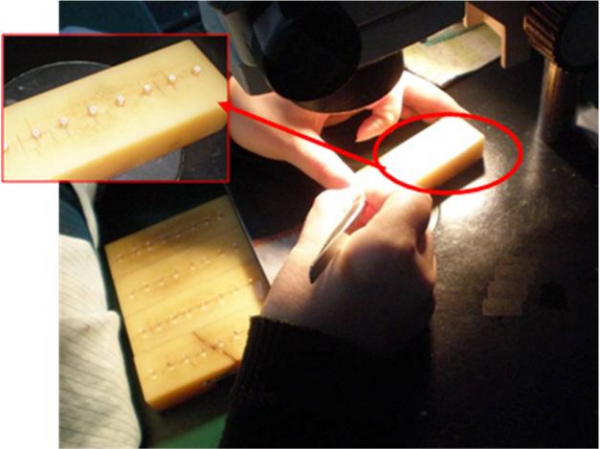

Первым шагом необходимо приклеить фильтр в виде кварцевого кристалла с пленкой на элемент, выполняющий роль коллиматора – GRIN lens. В качестве клея выступает «UV-эпоксидка». Она затвердевает под действием ультрафиолетового излучения.

Сборка ведется по такому принципу:

На GRIN-lens устанавливается сверху фильтр (заранее известного диапазона), края прихватываются клеем и помещаются в ультрафиолетовую камеру.

После УФ обработки готовые изделия выглядят так:

Очень важно не экономить на самом производственном помещении и системах очистки. В качестве клея, его устойчивости к внешним параметрам и скорости высыхания. В качестве микроскопов и инструментов для склеивания. Все это отличает качественное производство от подвального со сверхдешевыми фильтрами.

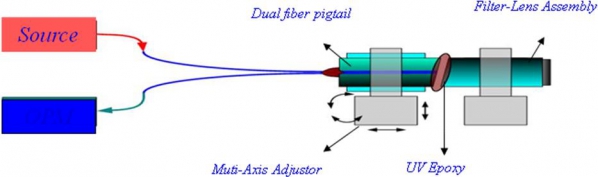

На следующем этапе (reflect assembly)

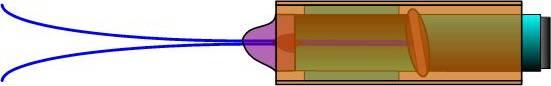

происходит 2 процесса: приклеивание коллиматора с 2-волоконным пигтейлом к ранее произведенной сборке фильтра и GRIN-lens. Схематически выглядит так:

Пигтейлы вклеиваются в коллиматор параллельно остальным производственным процессам.

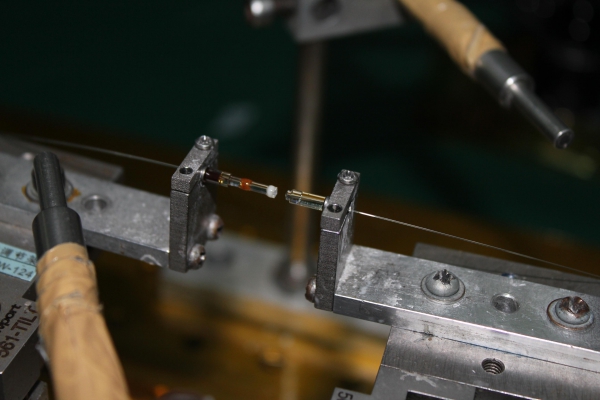

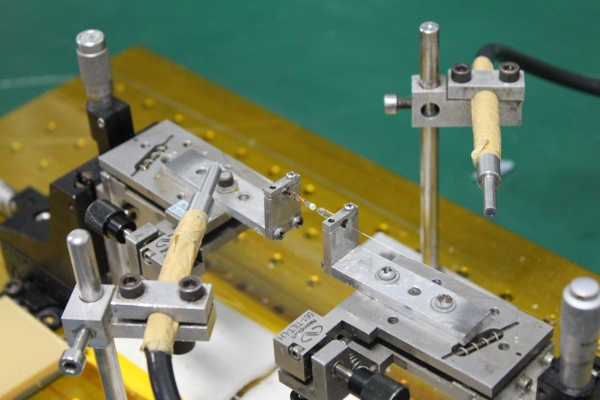

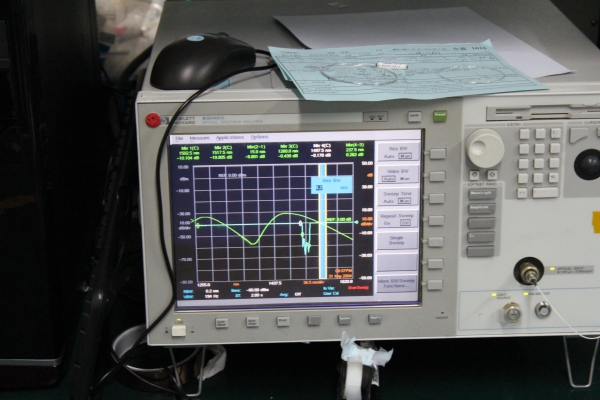

Далее необходимо закрепить сборку и пигтейл в специальном станке. Юстируют эти 2 элемента относительно друг друга так, чтобы получить наименьшее значение затухания отраженного света. Т.е. берут 2-волоконный пигтейл, вклеенный в коллиматор (а это 2 порта: COM, Express) и измеряют затухание сигнала отраженного от сборки фильтра.

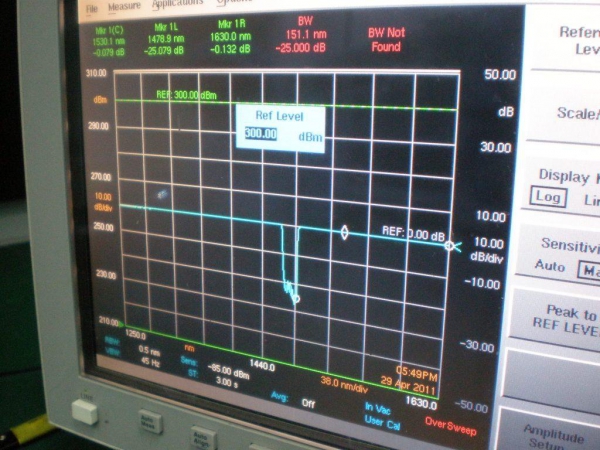

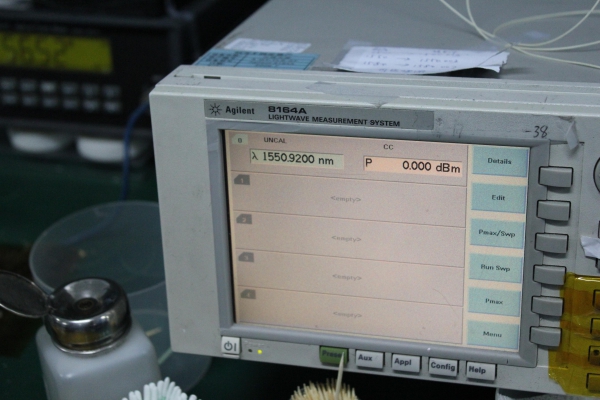

Необходимо добиться затухания не более 0.25дБ для отраженного сигнала. Кроме того, изоляция отраженного сигнала должна быть не менее 16дБ. Все измерительные приборы: анализатор спектра (OSA), измеритель мощности (Power meter), источник стабильного излучения (Light source) должны быть высокого качества.

Подключение измерительного оборудования происходит с помощью сварки пигтейлов.

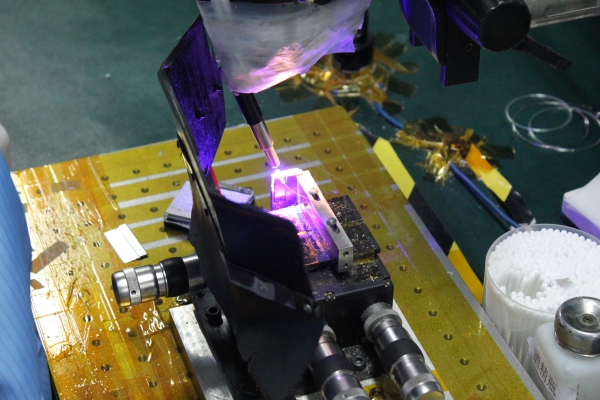

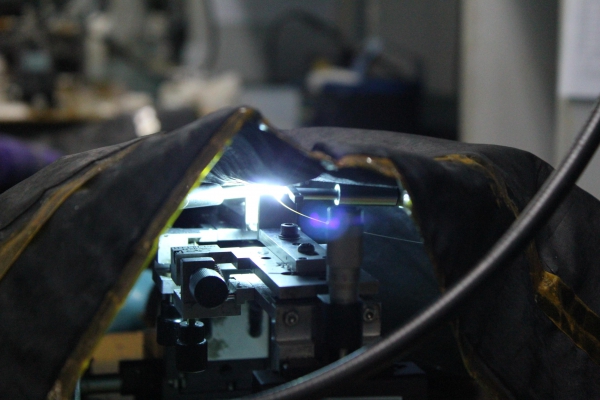

Приклеивание коллиматора с пигтейлом к сборке фильтра и GRIN–Lens происходит точно так же с помощью «UV-эпоксидки». Процесс облучения выглядит так:

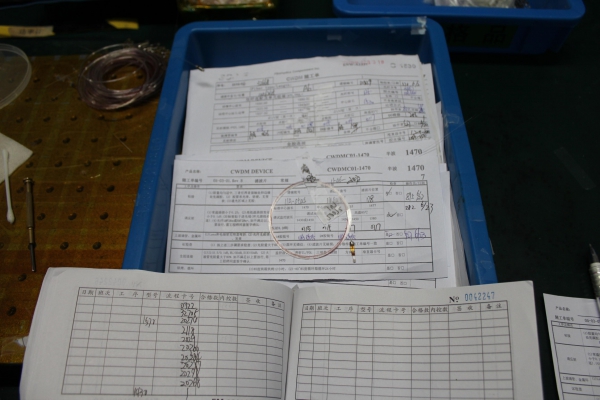

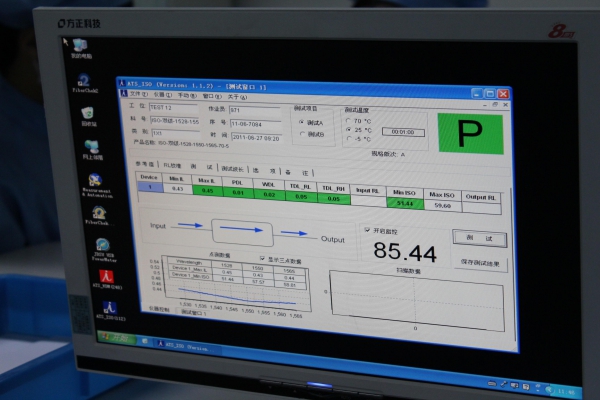

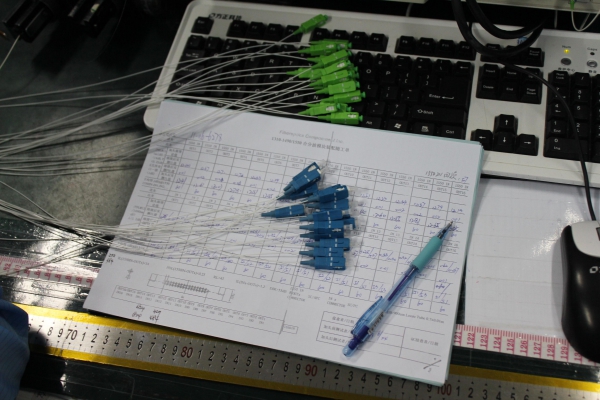

Все данные измерений получившегося устройства обязательно заносятся в таблицу:

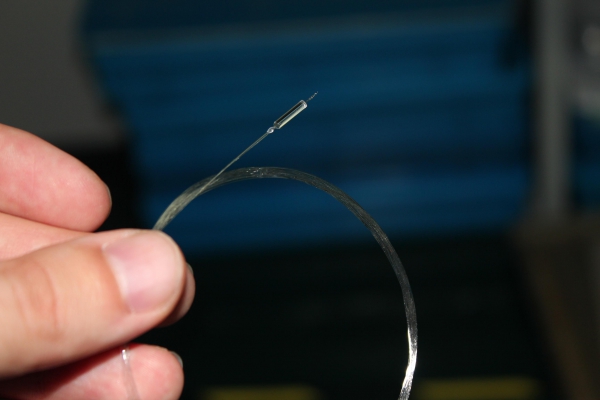

Параллельно этому процессу и по такому же принципу собирают 1-волоконный пигтейл с коллиматором с C-lens. В итоге получаются 2 половинки будущего CWDM-device.

На следующем этапе надо их установить в стеклянную трубку. Но не все так просто. Необходимо снова добиться наименьшего затухания. Теперь по pass-порту. Эта процедура занимает в среднем 10 минут. Если, конечно, производитель на самом деле добивается наименьшего затухания. Итого 1 человек в час делает 6 склеек. За рабочий день 10 часов – 60 устройств… Полагаю, что теперь понятно, откуда берется стоимость качественных CWDM фильтров… И как делаются более дешевые устройства, где показатели затухания зачастую создаются на генераторе случайных чисел (естественно, в правильном диапазоне).

Итак, схематично все выглядит так:

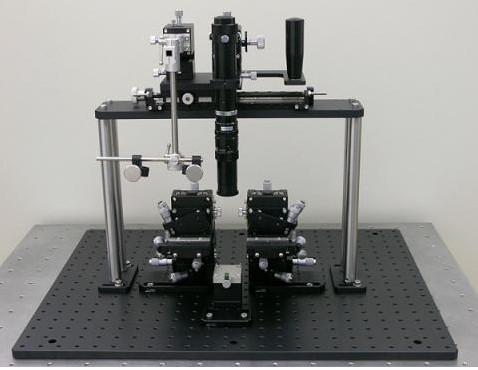

Сама установка:

Закрепляют обе половинки и начинают в буквальном смысле «дергать» за «крутилки». В итоге, примерно через 10 минут обе части сьюстированы относительно друг друга:

Затухание должно быть не более 0.4дБ. Проверяются все наиболее важные показатели.

После этого на обе половинки надевают стеклянную колбу, промазывают той же самой UV-эпоксидкой, нагревают феном (чтобы клей немного расплавился) и снова немного юстируют перед обработкой ультрафиолетом:

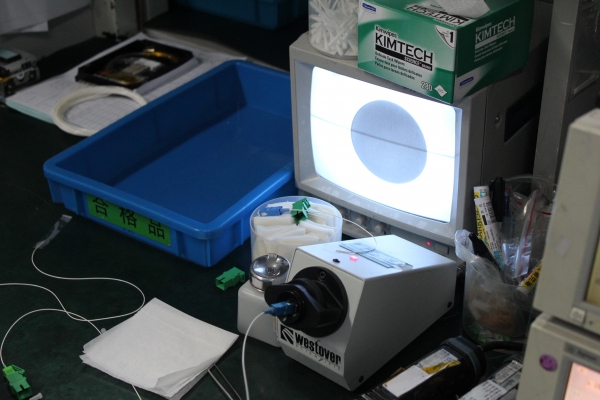

Устройство можно сказать готово. Но далее идет один из самых важных этапов, особенно в России – это тестирование, и в том числе, на температурную стабильность.

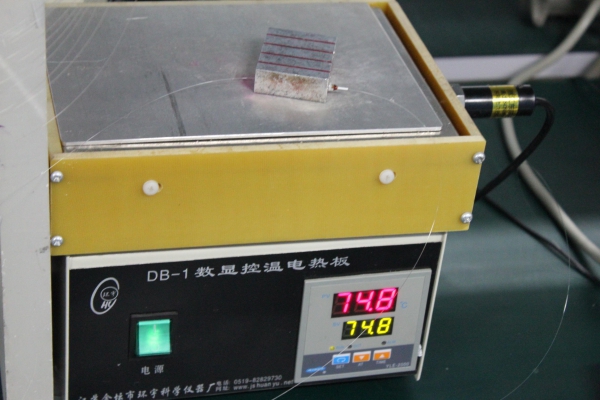

Каждое устройство помещают на печку при температуре 75 градусов. Сразу мониторят как при этом изменяется затухание.

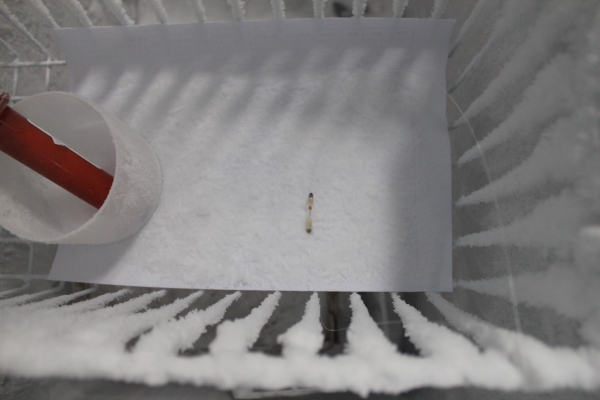

Затем в холодильник, почти такой же, как с мороженным.

Также есть специальная термокамера для aging теста:

После всех тестов производится сборка модулей мультиплесоров/демультиплексоров и OADM.

А далее снова тестирование.

И занесение результатов всех измерений:

Если сократить количество тестов, то сэкономить на производстве каждого модуля можно целую кучу денег. Это к слову о том, что производство производству далеко не товарищ и брат.

CWDM обычно требует очень высокого качества и большой наработки на отказ. На форуме был случай, как раз связанный с температурной стабильностью CWDM фильтров.

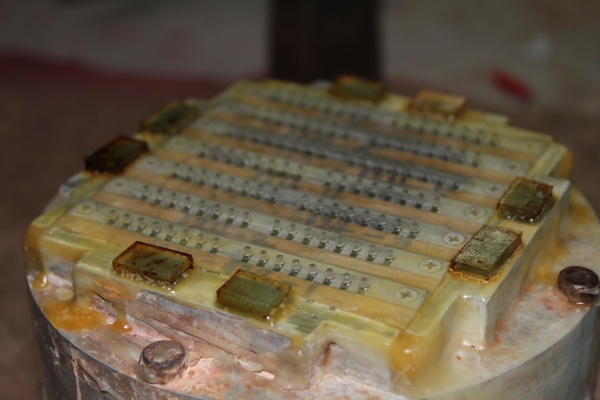

Кстати, немного в стороне остался момент полировки C/G линз, но тут ничего особенного вообще нет. Куча полировальных машин как для GRIN:

- Так и для C-линз

- Разница между ними в том, что GRIN полируются перпендикулярно оси кристалла, а С- округлой формы:

- Вот так выглядит полный замкнутый цикл производства пассивных CWDM систем (не считая самих пленок). Далее черные коробочки надо упаковать в 19″ корпуса, а еще лучше в модули для установки или самостоятельно или в специальные шасси. После этого CWDM систему можно эксплуатировать.